عملية إنتاج بكرات مطاطية

تتبع عملية إنتاج البكرات المطاطية عمومًا عدة خطوات، بما في ذلك تحضير المواد المطاطية، وقولبة البكرات المطاطية، وفلكنة البكرات المطاطية، ومعالجة السطح. حتى الآن، لا تزال معظم الشركات تعتمد على الإنتاج اليدوي المتقطع القائم على الوحدة. في السنوات الأخيرة، مع التطوير المستمر لتقنيات الحقن والبثق واللف، وضعت معدات صب الأسطوانة المطاطية والفلكنة تدريجيًا إنتاج الأسطوانة المطاطية على المسار السريع للميكنة والأتمتة. وبالتالي، تم تحقيق الإنتاج المستمر من المواد المطاطية إلى عمليات القولبة والفلكنة، مما أدى إلى زيادة كفاءة الإنتاج بشكل كبير وتحسين بيئة العمل وكثافة العمالة بشكل كبير. بسبب عدم وجود أي شوائب أو ثقوب رملية أو فقاعات على السطح المطاطي للأسطوانة المطاطية، يجب ألا تكون هناك ندوب أو عيوب أو أخاديد أو شقوق أو إسفنجات محلية أو اختلافات في الصلابة. لذلك، فقط من خلال الحفاظ على نظافة البكرات المطاطية وتصنيعها بدقة طوال عملية الإنتاج بأكملها، وتحقيق التشغيل الموحد والتكنولوجيا الموحدة، يمكن ضمان استقرار جودة المنتجات السائبة. في الوقت الحاضر ، أصبحت عملية الجمع بين الأسطوانة المطاطية وآلة طباعة الأوفست والربط وقولبة الحقن والفلكنة وطحن النوى المطاطية والمعدنية عمليات عالية التقنية.

تحضير المادة المطاطية لعملية إنتاج الأسطوانة المطاطية

بالنسبة للبكرات المطاطية، يعد خلط المواد المطاطية هو الخطوة الأكثر أهمية. هناك أكثر من 10 أنواع من المواد المطاطية المستخدمة في صناعة البكرات المطاطية، تتراوح بين المطاط الطبيعي والمطاط الصناعي إلى المواد الخاصة، بمحتوى مطاطي يتراوح من 25% إلى 85% وصلابة التربة (0-90) درجة، وتمتد على نطاق واسع. يتراوح. تتمثل الطريقة التقليدية في استخدام آلة خلط مطاطية مفتوحة لخلط ومعالجة أشكال مختلفة من مركبات المطاط الرئيسية. إن ما يسمى بآلة خلط المطاط هي نوع من آلات خلط المطاط ذات بكرات مكشوفة تستخدم في مصانع المطاط لتحضير المطاط المختلط أو لإجراء قياسات الأسطوانة على الساخن,تكرير البلاستيك، وقولبة المواد المطاطية. ومع ذلك، فهذه هي نوع من معدات خلط البلاستيك. في السنوات الأخيرة، تحولت الشركات بشكل متزايد إلى استخدام الخلاطات الداخلية المتشابكة لإنتاج المواد المطاطية من خلال الخلط المجزأ.

بعد تحقيق الخلط الموحد، تحتاج المادة المطاطية إلى التصفية باستخدام آلة ترشيح مطاطية لإزالة الشوائب الموجودة داخل المادة المطاطية. ثم استخدم آلة الصقل والطارد والتصفيح لصنع فيلم أو شريط بدون فقاعات أو شوائب، والذي يستخدم لتشكيل بكرات مطاطية. قبل التشكيل، يجب إجراء فحص بصري صارم على هذه الأفلام والأشرطة المطاطية، ويجب الحفاظ على السطح جديدًا لمنع تشوه الالتصاق والضغط. يجب ألا يحتوي المطاط السطحي للفيلم والأشرطة المطاطية على شوائب وفقاعات، وآلة طحن الأخدود، وإلا قد تظهر ثقوب رملية عند طحن السطح بعد الفلكنة.

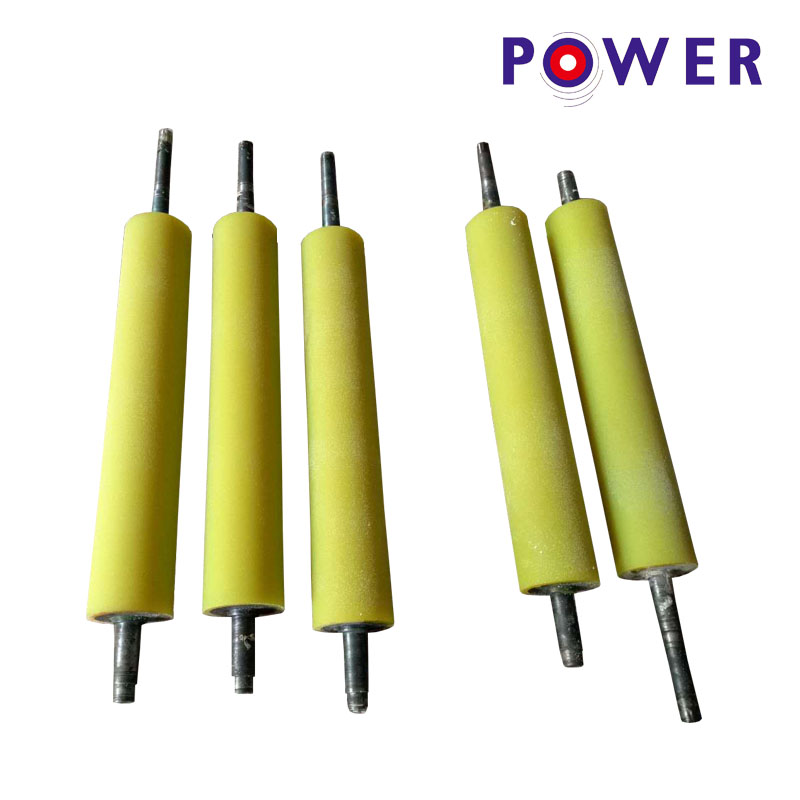

تشكيل الأسطوانة المطاطية في عملية تصنيع البكرات المطاطية

تتضمن عملية صب البكرات المطاطية بشكل أساسي لصق المطاط وتغليفه على قلب معدني. تشمل الطرق الشائعة التغليف والبثق والقولبة والقولبة بالحقن والقولبة بالحقن. في الوقت الحاضر، تعتمد معظم الشركات المحلية بشكل رئيسي على صب الربط الميكانيكي أو اليدوي، في حين حققت معظم الدول الأجنبية الأتمتة الميكانيكية. تتبنى مؤسسات التصنيع الكبيرة والمتوسطة الحجم بشكل أساسي طريقة البثق الكنتوري، وذلك باستخدام الفيلم المبثوق للالتصاق والتشكيل المستمر أو شرائط مطاطية مبثوقة للالتفاف وتشكيل الإنتاج بشكل مستمر. في الوقت نفسه، أثناء عملية التشكيل، يتم التحكم تلقائيًا في المواصفات والأبعاد وشكل المظهر بواسطة كمبيوتر صغير، الصين الأسطوانة,ويمكن أيضًا تشكيل بعضها باستخدام الزاوية اليمنى وطرق البثق غير المنتظمة للطارد.

إن استخدام تقليد البثق وطرق التحكم الآلي بالكمبيوتر الصغير يمكن أن يزيل الفقاعات المحتملة ويقلل من كثافة اليد العاملة إلى أقصى حد ممكن. من أجل منع التشوه أثناء فلكنة الأسطوانة المطاطية ومنع توليد الفقاعات والإسفنج، مصنعي مركبات المطاط، هينا المطاط الاكليل ضغط الأسطوانة المخصصة,يجب أيضًا استخدام طريقة ضغط مرنة خارجيًا لعملية صب طريقة التغليف. عادة، يتم لف عدة طبقات من القماش القطني أو النايلون حول سطح الأسطوانة المطاطية، وحدة صلابة الأسطوانة المطاطية,ثم يتم تثبيتها وضغطها بسلك فولاذي أو حبل ليفي.

بالنسبة للأسطوانات المطاطية الصغيرة والدقيقة، يمكن استخدام عمليات الإنتاج المختلفة مثل الترقيع اليدوي، وتداخل البثق، وقولبة الحقن، وقولبة الحقن، والصب. من أجل تحسين كفاءة الإنتاج، يتم الآن استخدام طرق القولبة في الغالب، وتكون الدقة أعلى بكثير من الطرق غير القولبة. أصبح حقن وضغط المطاط الصلب، ومخرطة CNC الكبيرة الصينية، وكذلك صب المطاط السائل، من أهم طرق الإنتاج.